025 — Direktlink

01.04.2016, 17:57 Uhr

thomsen

|

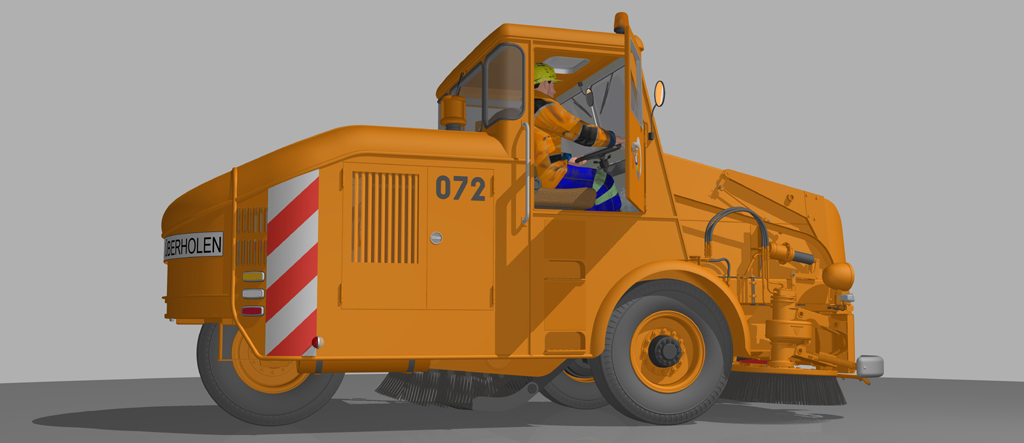

Über zwei eingelassene Trittstufen geht es recht hoch hinaus, ein stabiler Haltegriff ist vorhanden.

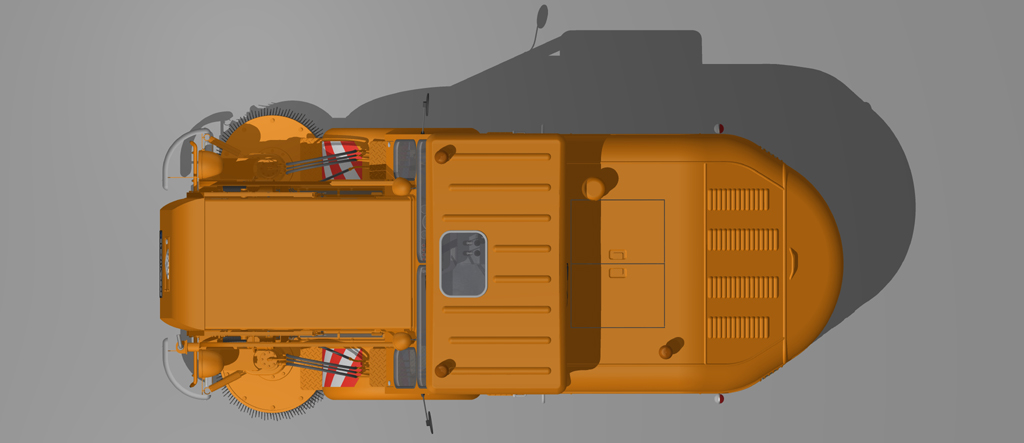

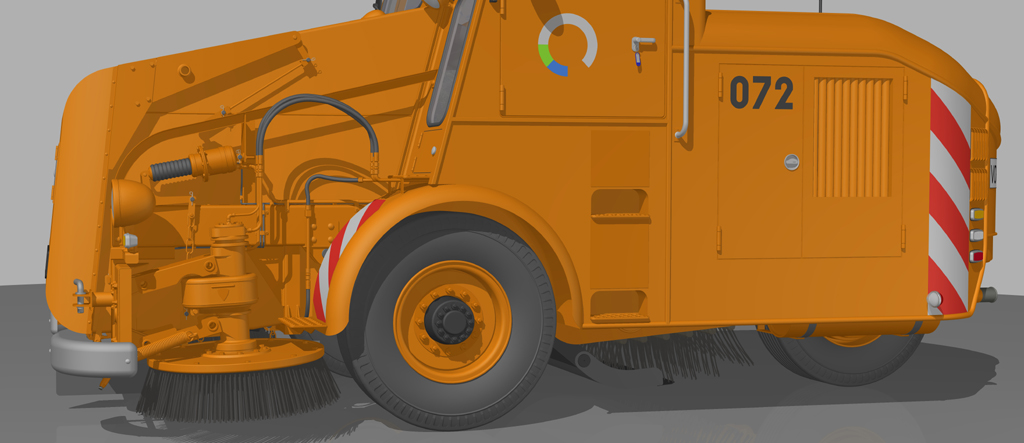

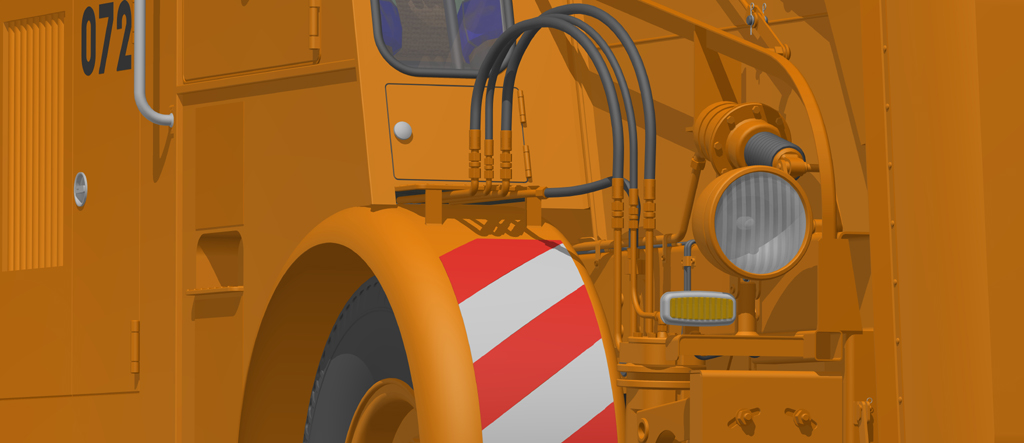

Etwas näher hingeschaut : Hier befinden sich die Tellerbesen und die Aufkehreinheit in Fahrstellung. Ich habe hier wiederum keine genauen Informationen vorliegen, gehe aber davon aus, dass die Aufkehreinheit - um etwas mehr Bodenfreiheit zu erlangen - für die Straßenfahrt etwas angehoben werden kann.

Sinnvollerweise geschieht dies durch eine Drehung über den vorderen, oben gelegenen Umlenkpunkt der Besenbänder, dort wo das Kehrgut in den Behälter fällt und die Besen wieder ihren Weg nach unten antreten. Alternativ kann aber auch die komplette Kehreinheit etwas gelupft worden sein.

Die Tellerbesen können für die Straßenfahrt angehoben werden : Diese sind über eine drehbare Aufhängung an zwei „Schuhen“ befestigt, die Aufhängung ist als ein Parallelogramm ausgebildet.

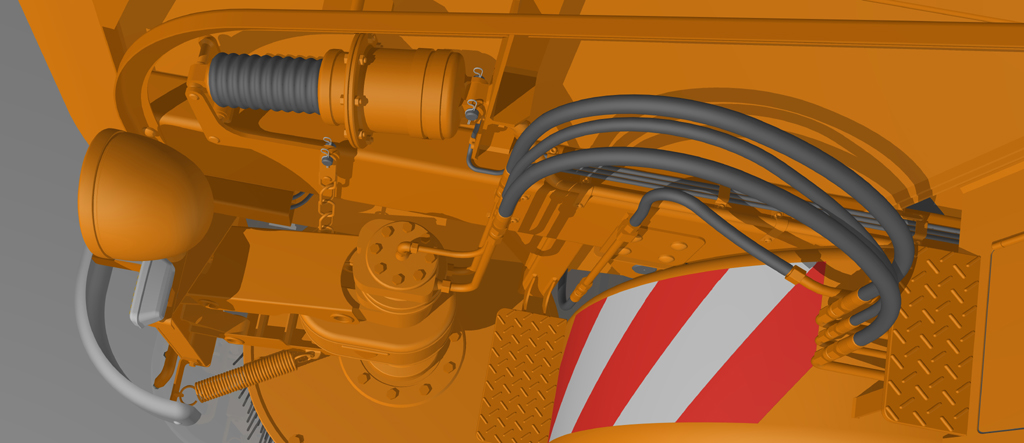

Auf beiden Seiten des Kehrichtbehälters ist je ein einfach- wirkender (Druckluft ?) zylinder angeordnet. Die Kolbenstange ist mit einer Gummimanschette geschützt. Der Zylinder wirkt über einen Umlenkhebel auf die Aufhängung des Tellerbesens und hebt diesen mitsamt des Hydraulikantriebes nach oben, wenn der Zylinder nach vorne ausfährt. Gut zu erkennen sind hier einige Kettenglieder in der Aufhängung : Somit ist auch die Aufhängung des Tellerbesens schwimmend gelagert, und der Besen kann bei Fahrbahnunebenheiten nach oben ausweichen, ohne dass Kräfte über den Hebel in den Zylinder geleitet werden.

Vergleichbar in etwa mit den Kettengliedern bei einem Hafenkran : So kann z.B. ein Zweischalen- oder Polypgreifer mit seinem ganzen Gewicht auf der Ladung aufsetzen und beim Schließvorgang mit seiner ganzen Masse in das Ladegut eindringen. Die Trennstelle in der Aufhängung, die dort mit besagten Kettengliedern ausgeführt wird, kann in sich zusammenfallen, ohne dass das Hubseil komplett ohne Zug ist. So kann die Gefahr, sich Schlappseil auf die Winde zu fahren, begrenzt werden.

Wenn der Zylinder nicht mehr mit Druck beaufschlagt wird, wird der Tellerbesen durch sein Gewicht nach unten gezogen, die Kolbenstange fährt wieder ein.

Hier der obere Teil des Blechs, an dem die Aufhängung des Tellerbesens drehbar gelagert ist. Mittels Langlöchern kann die Beseneinheit in begrenztem Maße auch in Querrichtung eingestellt werden.

(04 von 05)

--

Wir bauen auf und reissen nieder, so haben wir Arbeit - immer wieder ! |