017 — Direktlink

20.04.2010, 10:09 Uhr

Menzitowoc

|

Hallo,

jetzt endlich komme ich mal zur ersten Einzelkomponente meines „containerized“ Wippauslegerkrans:

Turmstück 20´und 40´ - Hier handelt es sich noch um eine relativ einfache Komponente, weil sie von den Dimensionen einem 20´oder 40´Container schon mal prinzipiell recht nahe kommt und weil es schon Gestaltungslösungen der Hersteller gibt, die meine oben aufgezeigten allgemeinen Anforderungen recht gut erfüllen - z.B. Wilber-Turmstück .

Jedoch wird dieses Turmsystem mit Schlagbolzen verbunden und benötigt deshalb die über die Containereckbeschläge hinausragenden Hülsen und Stempel, wie sie auch bei Wolff-Krane verwendet werden.

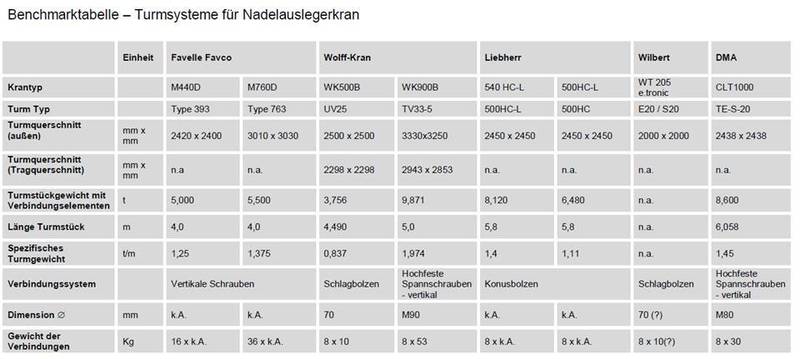

Um erst einmal ein Gefühl für die nötigen Abmessungen zu bekommen, habe ich eine Benchmark-Tabelle zu Turmsystemen von Kranen vergleichbare Größe angelegt:

Folgende Krane wurde hier mit einbezogen:

Favelle Favco M44D und M760D

Wolff WK500B und WK900B

Liebherr 540 HC-L und 500 HC-L

Wilbert WT205L e.tronic

Und daraus abgeleitet mein Konzeptkran DMA CLT1000 *)

*) DMA steht für Darmstädter Maschinenbau Anstalt – meine Phantasiefirma in Anlehnung an meine Geburtsstadt

Tabelle1: Benchmarkstudie Turmteile

Wichtiges Maß ist auch das spezifische Turmgewicht in t/m, damit man unterschiedliche Turmstücklängen vergleichen kann.

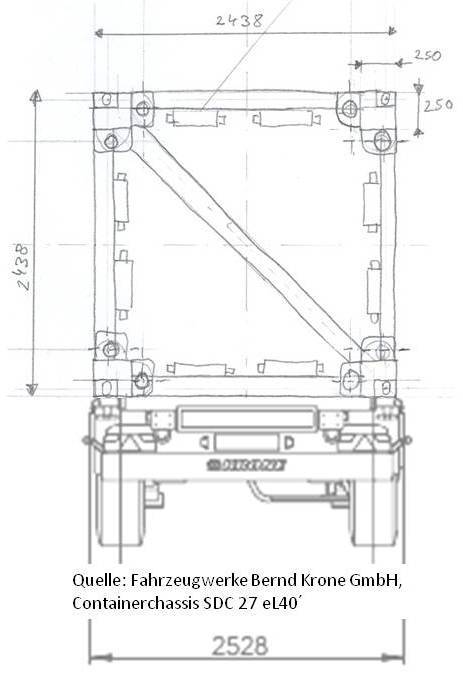

Zur Verdeutlichung hier nochmal die zulässigen Containerdimensionen:

20´: Länge 6058 mm, Breite 2438 mm, Höhe 2438 mm

40´: Länge 12192 mm, Breite 2438 mm, Höhe 2438 mm

Gewicht - 20`: 24,00 t (30,48t in der Heavy Duty Variante)

Gewicht - 40`: 30,48 t

Das Gewicht für mein schweres 20´ Turmstück TE-S-20 ergibt sich folgendermaßen:

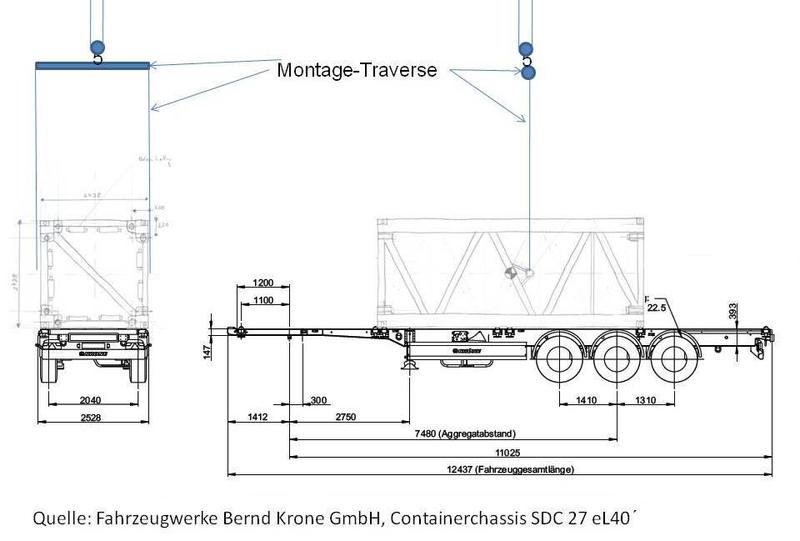

Die Monoblock-Turmstücke gehören zu den relativ leichten, aber voluminösen Komponenten eines Turmkranes. Der Transport nur eines 20´ Turmstückes auf einem Containerchassis ist Verschwendung, weil das zulässige Gewicht von ca. 24 t (oder 30,48 t in der HD-Variante) bei weitem nicht ausgenutzt wird. Also möchte ich versuchen, mit dem Turmstück weitere schwere Komponenten zusammen zu transportieren, die auch mit dem Turmstück eingesetzt werden. Dies wäre bei den Blöcken des Zentralballastes für den Unterwagen/Kreuzrahmen der Fall. Dazu kommt noch, dass es eine recht enge Korrelation zwischen der Anzahl der Turmstücke und der Masse des Zentralballastes gibt. Das Gewicht einer Zentralballastplatte und eines Turmstückes wähle ich jetzt so, dass entweder 2 Ballastplatten zusammen transportiert werden (also ca. 30,48 t) oder eine Platte und ein Turmstück. Daraus ergibt sich, dass eine Ballastplatte ca. 15,24 t wiegen darf und ein Turmstück ca. 8,76 t (für einen 20´Container in der Normalausführung 24 t).

Damit ergibt sich nun ein spezifisches Turmgewicht von ca. 1,45 t/m, was schon recht massiv ist und vergleichbar mit dem Liebherr 500HC-L Turm und nur wenig unter dem TV33 Turmsystem von Wolff.

Bei der Masse habe ich aber auch noch etwas Spielraum, falls das Turmelement doch schwerer werden müsste. Beim 20´Container in der HD-Ausführung sind ja auch 30,48 t zulässig. Wenn ich nun 2 20´ Turmstücke zusammenkuppele, um eine 40´Container zu erhalten, darf jedes Turmelement ca. 15 t wiegen, was bei Einzeltransport mit Zentralballastplatte von 15,24 t noch passen würde.

Zu den Details des Zentralballastes und dem verbundenen Transport mit einem Turmstück später mehr.

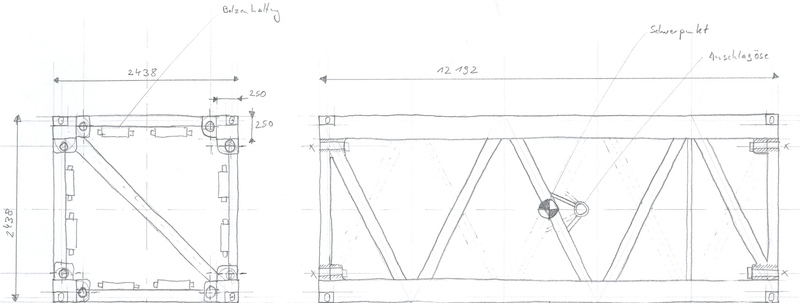

Die Außenmaße eines 20´ TE-S-20 Monoblock-Turmelementes ergeben sich nun einfach aus dem zulässigen Containerdimensionen. Der Querschnitt ist genau quadratisch und als Verbindungselemente kommen nur hochfeste Spannschrauben in Frage – vgl. Wolff TV33 Elemente.

Einige Kommentare zu den Verbindungselementen: Ich habe hier hochfeste Spannschrauben vorgesehen, die ähnlich wie bei Wolff-Kran und Liebherr ausgeführt sind. Schlagbolzen halte ich nicht für optimal, zunächst einmal deswegen, weil man ja die Überlappung der Eckstiele benötigt, was sich mit den Containermassen nicht verträgt. Weiterhin müssen die Bohrungen sehr stramm toleriert sein, um die Verbindung langfristig spielfrei zu halten. Das bedeutet, dass die Bolzen mit sehr viel Aufwand und sehr schweren Hämmern eingeschlagen werden müssen, was ergonomisch fragwürdig ist. Bei den Schrauben kann eine elektronmechanische Anziehvorrichtung verwendet werden. Gleichzeitig ist die Verbindung immer spielfrei.

In der folgenden Zeichnung ist so ein Turmstück dargestellt:

Bild 2: 20´-Turmstück mit Aussenmassen

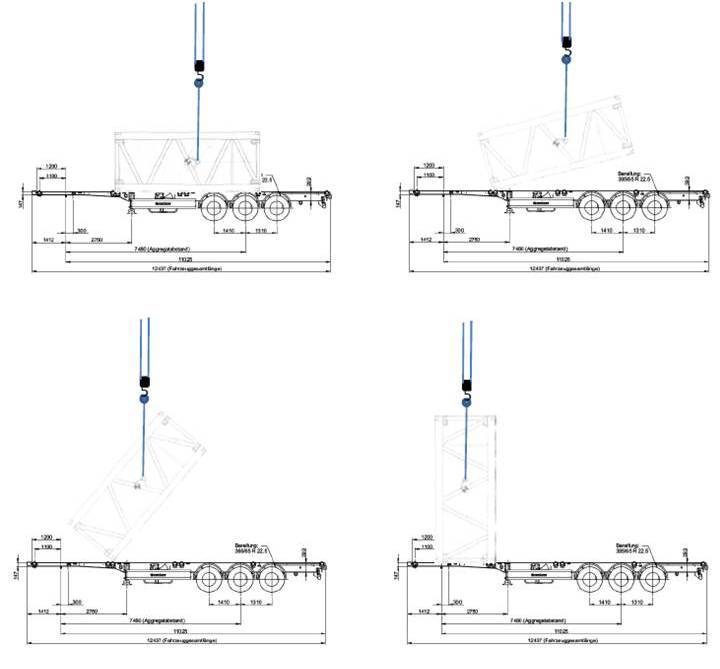

Bild 3: 20´Turmstück auf Containerchassis mit Montagetraverse.

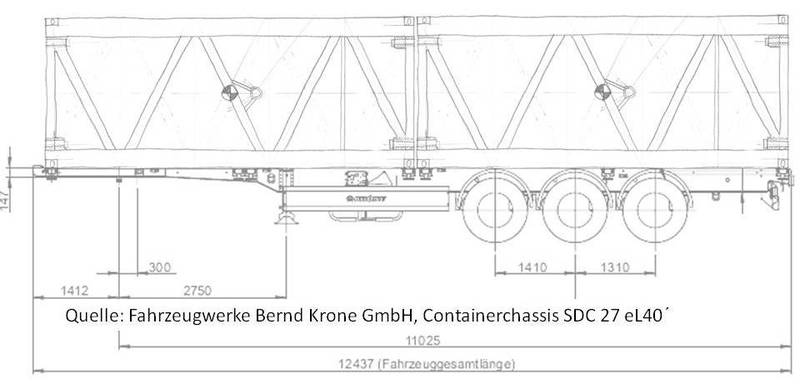

Bild 4: 2 x 20´ Turmstück auf Containerchassis - Seitenansicht

Bild 5: 20´Turmstück auf Containerchassis – Heckansicht; Position der Schraubverbindungen sichtbar.

Bild 6: Aufrichtvorgang 20´-Turmstück direct vom Containerchassis mit Montagetraverse durch Anschlagen nahe des Schwerpunktes.

Zusätzlich hat das Turmstück folgende weitere Eigenschaften, die ich jedoch noch nicht in den Zeichnungen eingearbeitet habe:

Zur erleichterten Montage ist, wie heute eigentlich üblich, ein Podest innerhalb des Querschnitts angeordnet, von dem aus die Monteure das nächste Turmstück vom Kran entgegennehmen und anschrauben können. Der obere Rand des Turmstückes wirkt dabei als Geländer zur Sicherheit. Weitere Montagebühnen sind nicht nötig. Auch sind die Schraubenpositionen so angeordnet, dass die schweren Schraubwerkzeuge immer innerhalb des Turmquerschnittes und auf einer ergonomisch vertretbaren Höhe gehalten werden können.

Die Leitern zum Aufstieg sind zur Sicherheit schräg mit Rückenschutz im Turm angeordnet.

Zum Transport verbleiben die Schrauben und Muttern in speziellen Haltevorrichtungen, die auch gegen Seewassernebel geschützt sind, damit die Schraubengewinde beim Seetransport nicht verrosten – Hierzu fehlt aber noch die Detailkonstruktion. In den Skizzen oben sind die Halterungen nur angedeutet.

Wie auf der Handzeichnung oben dargestellt, gibt es am Turmstück Anschlagpunkte, die sehr nahe am Schwerpunkt liegen. Zum Abladen und Drehen des Turmteiles wird somit kein zweiter Kran benötigt. Stattdessen wird das Turmstück über zwei Seile an einer Traverse angeschlagen und dreht sich beim Abladen selbständig langsam und mit geringen Reaktionskräften am Auflagepunkt in die Vertikale.

Zu den Details der optionalen Montagetraverse später mehr.

Das war´s erst mal zum 20´- Turmstück. Demnächst dann mehr.

Gruß Christoph

--

„In Europa gibt es zur zwei Typen von Staaten: Kleine Staaten und Staaten, die noch nicht verstanden haben, daß sie klein sind“ - Paul-Henri Spaak (1899 – 1972), Premierminister von Belgien, Präsident der Parlamentarischen Versammlung des Europarats, NATO Generalsekretär

Dieser Post wurde am 20.04.2010 um 10:16 Uhr von Menzitowoc editiert. |